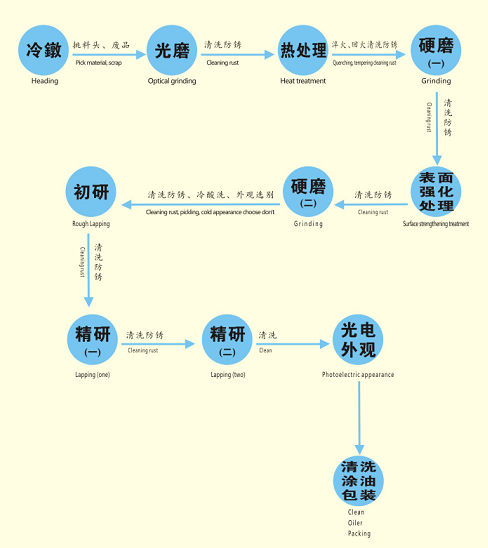

鑫星钢球公司拥有国内先进的无氧化钢丝退火炉、冷镦机、光球机、磨球机、滚筒淬火炉、立式研球机、卧式研球机、对辊式捡球机等主要设备1665台(套),自动钢球外观检测126台(套),并拥有相关的检查实验等辅助设备。轴承钢球产品采用特殊工艺GB/T308.1-2013,生产规格3.969㎜—25.4㎜,振动值为Z3、Z4组,精度G5、G10级的Gcr15高精度、低噪音、长寿命钢球。钢球工艺生产流程图:

公司始终将自主研发与工艺创新放在首位,具备国内先进的精密轴承钢球工艺技术与研发创新能力。公司拥有轴承钢球研发生产的全套生产技术及生产工艺,产品部分性能指标高于国内标准。

一是公司自主改进的树脂砂轮精研工艺,合理控制钢球精研的压力和转速,在实现对钢球表面进行微量、均匀磨削的同时,使钢球表面形成交叉叠加的微观纹理,有效提高钢球的精密等级,降低轴承合套后的振动和噪音度。公司是国内主要的成熟应用此项工艺,并实现批量化生产的钢球企业。

二是公司自主研发形成的全套钢球生产工艺、热处理优化工艺和钢球表面强化新工艺,稳定控制各尺寸钢球的精度及圆度并能控制钢球的残余奥氏体,提高各批产品的表面硬度均匀性,提高球体耐磨性和抗疲劳强度。

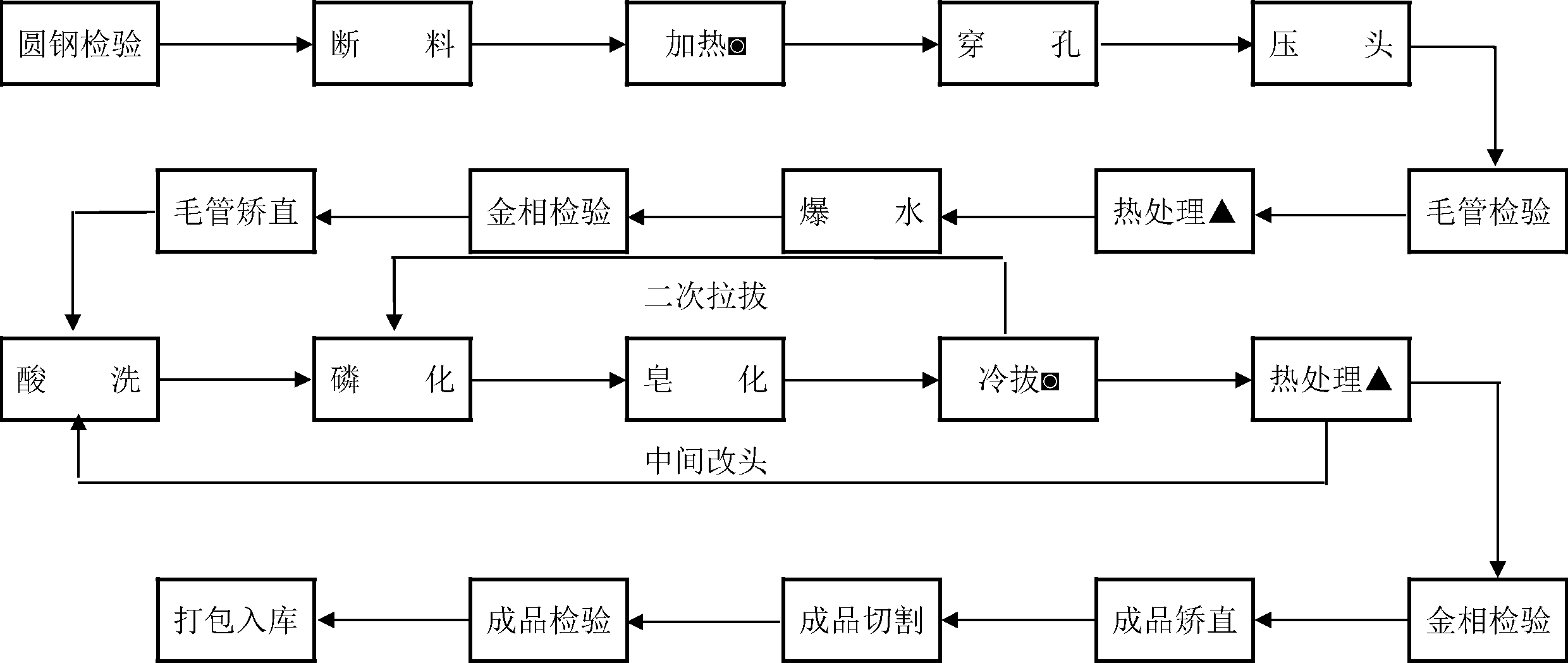

公司自主投资建设的轴承钢管生产线,拥有精轧生产线、穿孔机、精娇机、步进炉及106米球化退火炉等国内先进的生产工艺设备。主要生产直径17.1㎜—150㎜,壁厚1.5㎜—20㎜的轴承钢管,公司已具备年产轴承钢管15万吨和钢球2万吨的生产能力,是目前江北较大的轴承用钢管生产线。生产工艺流程图:

注:◙——表示关键工序

▲——表示特殊工序

公司贯彻落实国家的环保政策,严格按照环保部门的要求,对生产厂区进行了环保项目改造。公司现计划落实实施三项技术改造项目。

钢管定径定壁工艺(简称二穿)是我公司的研发成果,该专利申请已在国家专利局申报受理,90机组的二穿工艺已初试成功,计划对130机组与60机组进行二穿工艺的改造试验。二穿工艺的改造旨在提高钢管的产量和质量,成材率达到90%,产品质量达到国家标准,实现节能、节材,并且减少50%的劳动力,从而减少生产成本,增加利润,提高公司产品在市场上的竞争力。

现阶段使用的连续式球化炉,在对钢管进行球化退火的过程中会产生大量的氧化皮,造成环境污染的同时,也造成了材料的浪费。因此,公司计划投资6000万元改造三台五氧球化炉,实现工艺革新,提高钢管质量的同时,减少氧化皮的产生。

超声波钢管清洗机是由清华大学和浙江大学联合研发的一种对钢管内外表面进行清洗的仪器,目前已初试成功。我公司正与相关单位接洽,在我公司进行规模化生产试验。计划投资1500万元引进超声波钢管清洗机,用来替代现有的酸洗工艺,减少环境污染,实现新旧动能转换。

公司计划在2026年完成以上三个项目的改造,并申报“山东省制造业单项冠军企业”。

东阿县华涛钢球有限公司 版权所有 鲁ICP备2021011279号-5